High-tech industrieën worden geteisterd door een onzichtbare vijand, statische lading.

High-tech industrieën worden geteisterd door een onzichtbare vijand, statische lading.

Van halfgeleiders tot en met medische hulpmiddelen, zijn de fabrikanten gedwongen om een hoge productkwaliteit te leveren en het gevolg van besmetting, deeltjes of technische fouten niet te accepteren. Vaak kunnen vervuilings- / contaminatieproblemen en schade aan het product in deze sectoren teruggevoerd worden naar problemen vanwege een te hoge statische elektriciteit (statische lading). Wanneer statische oplading is toegestaan, wordt het een dubbele bedreiging in een cleanroom, waarbij de kans groter van ESA (elektrostatische aantrekking van stof) vervuiling en elektrostatische ontlading (ESD) schade.

Verontreiniging door Elektrostatische Aantrekking in Cleanrooms

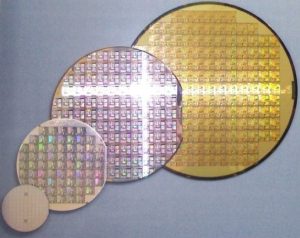

Elektrostatische aantrekking (ESA) is het verschijnsel dat bijvoorbeeld stof vasthield aan het glazen scherm van een oude televisie. Wanneer deeltjes statisch geladen worden door wrijving of contact met een ander materiaal, hechten deze zich aan oppervlakken die de tegengestelde lading hebben. Hoewel dit niet gevaarlijk is in het voorbeeld van de televisiemonitor, is dit wel het geval in de halfgeleiderindustrie waar alles werkt op microscopische schaal en waar dus kleine deeltjes defecten kunnen veroorzaken. Geladen deeltjes zwevend in de lucht kunnen neerslaan op het oppervlak van een wafer en deze daardoor mogelijk beschadigen.

Verder is contaminatie door deeltjes niet alleen voorbehouden aan de semiconductor industrie. Bijvoorbeeld is de steriliteit van medische producten van groot belang en moet zeer streng in de gaten gehouden worden om aan overheidseisen te kunnen voldoen. Als er in een productieproces een product statisch geladen wordt, kunnen deeltjes in de lucht aangetrokken worden naar het product zelf en kan dit voor afkeur lijden.

Statische ladingen beschadigen gevoelige halfgeleiders.

Voor fabrikanten van semiconductors zijn wafers (siliciumplakken) onder een constante dreiging van schade door statische ontladingen. Vanwege het isolerende materiaal van de wafers kan er bij elk contact of scheiding van materialen een geaccumuleerde statische lading ontstaan.

Er zijn 3 types van ESD schade die plaats kunnen vinden;

- Catastrofale fout (direct hard kill)

- Upset fout (software en data problemen)

- Latente fout (soft kill)

In het geval van de 1e is er duidelijk sprake van productiekosten, deze zijn dan ook eenvoudig vast te stellen en resulteren in het scrappen/weggooien van het product.

De 2e en 3e zijn moeilijk te detecteren in de fabriek met initiële testen van het product.

Maar wanneer het product bij de klant aankomt kunnen deze fouten resulteren in software fouten terwijl een latente fout de levensduur van het product verkort. Onbetrouwbare, foute producten zullen garantiekosten verhogen en schade toebrengen aan de reputatie van de fabrikant.

ESD programma.

Veel ESD controle programma’s bevatten diverse manier om materialen te verbinden aan aarde om te voorkomen dat personeel of apparatuur statische oplading kunnen veroorzaken.

Aarding werkt door geleidende oppervlakken (zoals het menselijk lichaam of RVS) aan aarde te verbinden waardoor de lading naar aarde afgevoerd wordt. Een speciale ESD veilige vloer gecombineerd met ESD schoenen zal voorkomen dat personen zich statisch op kunnen laden.

Polsbandjes ook aan aarde verbonden geven een nog betere vorm van bescherming.

Aarding verwijdert geen statische lading van isolerende oppervlakken!

Als men te maken heeft met een cleanroom omgeving, heeft elektrische aarding zijn beperkingen.

Als we praten over elektrische geleiding hebben we het over 3 categorieën; geleiders, isolatoren en statisch dissipatieve materialen.

Dissipatieve materialen zijn geleidend genoeg om een statische lading naar een aardpunt gelijkmatig af te voeren. Isolerende materialen inclusief glas en de meeste plastics zijn isolerend en voeren dus geen statische lading af.

Deze materialen genereren en houden hoge ladingen vast en dit zijn vaak materialen die vaak voorkomen in cleanrooms. Wafers en medische producten zijn vaak gemaakt van isolerende materialen die ervoor kunnen zorgen dat er problemen kunnen ontstaan tijdens productie.

Het is niet haalbaar om alle materialen in de cleanroom te vervangen door dissipatieve plastics en hierdoor is de enige oplossing om deze te ontladen het gebruik van ionisatiesystemen.

Het neutraliseren van statische lading door middel van ionisatie.

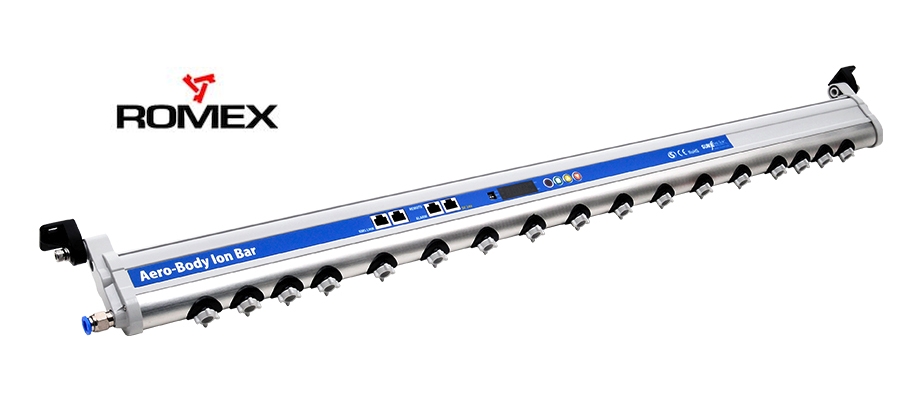

Ionizers produceren positieve en negatieve ionen om statische ladingen terug te brengen naar een laag ongevaarlijk niveau. De meeste gebruikte systemen maken gebruik van corona ontlading. Deze systemen zijn betaalbaar en eenvoudig in gebruik. Er zijn 3 types ionizers;

- Staven

- Ventilatoren/blowers

- Point of use bijv blaaspistolen

Hoe werkt ionisatie?

Moleculen in de lucht worden geladen ionen als er een elektrische stroom via een scherpe tip van een electrode gezet wordt. Omdat deze ionen door de lucht zweven kunnen zij elke lading wegnemen wat een tegengestelde lading heeft waar ze mee in contact komen.

Dus positieve ladingen kunnen geneutraliseerd worden door negatieve ionen en vieze versa.

Ionisatie staven of emitterantennes kunnen statische ladingen neutraliseren in een gehele cleanroom/kritische ruimte. Terwijl een tafelblower alleen de lading weghaalt op een werktafel kunnen staven en antennes een complete cleanroom neutraliseren.

Ionisatie staven of emitterantennes kunnen statische ladingen neutraliseren in een gehele cleanroom/kritische ruimte. Terwijl een tafelblower alleen de lading weghaalt op een werktafel kunnen staven en antennes een complete cleanroom neutraliseren.

De ionen worden geproduceerd aan de scherpe puntjes in de staaf of aan de antenne.

Omdat deze onder fanfilterunits of Hepafilters geplaatst worden in de cleanroom worden de ionen door de gehele cleanroom verspreid en hierdoor worden statisch geladen stofdeeltjes geneutraliseerd en veroorzaken ze dus ook geen turbulentie.

Een goed systeem zal voorkomen dat isolerende materialen zich statisch op kunnen laden en ook bij lage luchtvochtigheden die vaker voorkomen in cleanrooms.

Hoewel statische oplading een natuurlijk fenomeen is dat nooit volledig weggehaald kan worden zijn ionisatiestaven en/of antennes de ideale oplossing om elektrostatische aantrekking en ESD schade te voorkomen in cleanroom.

Meer over ionisatie oplossingen van Wolfgang Warmbier vindt u hier.

Voor meer informatie kunt u ook gebruik maken van onderstaand formulier, of kijk op ESD.nl, Cleanroom.nl of via designedfortest.com