Testsystemen en Producten.

Dankzij het leveringspakket van Romex BV zijn wij in staat om een uiterst flexibel en modulair testsysteem op te bouwen waarbij wij oplossingen kunnen bieden voor de 10 meest voorkomede fouten bij het ontwikkelen en bouwen van testsystemen.

10 valkuilen bij het ontwikkelen van een functioneel testsysteem.

Het zorgvuldig testen van printplaten voordat deze naar de eindgebruiker worden gestuurd is in deze tijd belangrijker dan ooit. Ook al worden er gedurende het assembleren van de kale printplaten vaak al controle en verificatie stappen toegevoegd, de kans dat er uiteindelijk een probleem optreedt, blijft aanwezig totdat het gehele eindproduct volledig is geassembleerd en verpakt in de doos, klaar voor verzending. U kunt zich voorstellen dat hoe later in het fabricageproces een fout wordt gevonden des te lastiger het wordt deze te verhelpen. Denk bijvoorbeeld aan een verkeerde waarde of een defect aan een nog te plaatsen component. Als dit al kan worden ontdekt door de plaatsingsmachine zodra het component uit zijn verpakking wordt genomen is dit relatief eenvoudig te verhelpen, door of een volgend component te pakken of door een signaal te geven dat er een foutief component in de machine is geplaatst. Als dit op dat moment niet mogelijk is kan eventueel na het volledige plaatsingsprogramma via een optische controle gecontroleerd worden op visuele fouten voordat alle componenten worden gesoldeerd / gereflowed. Want als de componenten al zijn gesoldeerd op de PCB dan wordt het al lastiger en dus duurder om deze te vervangen.

Nog duurder wordt het als de printplaat volledig is geïntegreerd in het eindproduct en er wordt een storing ontdekt op het moment dat men het product aan zijn laatste test onderwerpt voordat deze naar de klant gaat. Dan moet het geheel weer worden uitgebouwd, gerepareerd en weer worden ingebouwd. Maar we zijn het allemaal eens dat we koste wat het kost, moeten voorkomen dat een niet werkend product bij de klant komt want dan wordt het pas echt duur. Niet alleen door het gezichtsverlies van u als leverancier / ontwikkelaar, de eindgebruiker zal ten slotte erg teleurgesteld zijn en in het ergste geval zich negatief uitlaten over u als leverancier / fabrikant. Het terugkrijgen van de klant tevredenheid met behulp van een goede service, is op dat moment een erg kostbaar proces. Ook als uw product wordt ingebouwd in bijvoorbeeld een windmolen op zee en het geeft na een korte tijd te hebben gewerkt een defect dan kunt u begrijpen dat ook dan de service en reparatie een uiterst kostbare operatie wordt.

Reden te meer om uw producten goed en vooral volledig te testen op een functioneel testsysteem. Een goed functioneel testsysteem zal ervoor zorgen dat uw eindproduct of halffabricaten na assemblage volledig worden getest en gecontroleerd op een goede en correcte werking alvorens u het product gaat uitleveren aan de eindgebruiker.

Het ontwikkelen van een geschikt functioneel testsysteem,

is niet eenvoudig en kan op verschillende manieren worden gedaan. Afhankelijk van de serie grootte, complexiteit en toepassing, kan een functioneel testsysteem van relatief eenvoudig tot zeer complex uitvallen. Bij het ontwikkelen van een geschikt systeem zijn een aantal zaken van belang, denk hierbij aan betrouwbaarheid, flexibiliteit, modulariteit, eenvoudig in het gebruik, documentatie, veiligheid, ergonomie en duurzaamheid. Om dit allemaal te bereiken in een testsysteem zijn er veel valkuilen waar men tegenaan loopt tijdens het ontwikkelen en bouwen van zo’n testoplossing.

Voordat een printplaat wordt ontworpen dient men met een aantal zaken rekening te houden, denk hierbij aan DFM “Design for Manufacturing” hoe plaats ik mijn componenten, hoe zorg ik voor een zo efficiënt mogelijk assemblage en montage proces etc. etc. En natuurlijk ook DFT “Design for Test” hoe zorg ik dat mijn PCB zo volledig en efficiënt mogelijk getest wordt tegen zo laag mogelijke kosten. Hierover zijn dikke boeken en rapporten geschreven maar over DYTSFT “Design your Test system for Test” wordt helaas vaak maar erg weinig tot niet nagedacht.

Alles begint met “Het engineering proces van een testsysteem”.

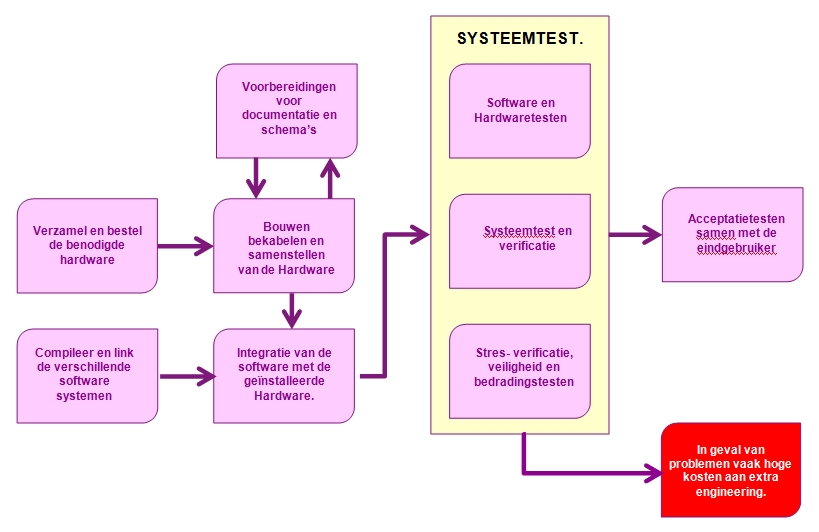

In figuur 1 is aangegeven hoe dit gemiddeld in zijn werk gaat.

Net als bij de assemblage van een printplaat geldt ook voor een ontwikkeling van een testsysteem, dat hoe eerder men in het ontwikkelproces fouten kan voorkomen, hoe efficiënter het systeem kan worden gebouwd en ontwikkeld. Als na assemblage tijdens de acceptatietest blijkt dat er iets verkeerd is bedraad of niet aan de uiteindelijke specificaties voldoet dan is het veel tijdsintensiever en dus kostbaarder dit alsnog te verhelpen. Ook is vaak aanvullende engineeringtijd noodzakelijk welke de uiteindelijke levering van het systeem zal vertragen met alle gevolgen van dien.

Om u te behoeden voor de meest voorkomende valkuilen bij de ontwikkeling van een testsysteem heb ik er 10 voor u op een rijtje gezet.

10 valkuilen en hoe ze te voorkomen.

- Interface tussen de meetelektronica en de UUT, (Unit Under Test)

- Bedrading tussen de interface en de meetelektronica

- Extra engineering om bepaalde systeemwensen te ontwikkelen.

- Kostenbesparing door bepaalde wensen / features van de lijst te schrappen

- “In-rush current”, inschakelstroom, een vervelend en ongewenst effect

- Systeem flexibiliteit, ik wil een tester die alles kan en niets kost.

- Systeem modulariteit, schaalbaarheid en is het systeem klaar voor de toekomst.

- Product specifieke testmethodes / wensen worden vaak extra aangeschaft, keer op keer.

- Ergonomie in het testerontwerp, mensen moeten dagelijks werken met uw tester.

- Het gebruik van uw engineers en het opstellen van goede documentatie, inbouwen van service mogelijkheden, toegankelijkheid van het systeem, etc. etc.

Interface tussen de meetelektronica en de UUT, (Unit Under Test)

Het blijkt uit de praktijk dat tot maar liefst 70% van de problemen met metingen worden veroorzaakt door de verbinding tussen de meetelektronica en het uiteindelijk meetpunt op de UUT. Hieruit blijkt wel dat alles wat zich tussen uw meetinstrument en het uiteindelijke testpunt op uw UUT bevindt met zorg gekozen dient te worden.

Omdat het verstandig is een testsysteem niet alleen te ontwikkelen voor het product van vandaag, is het van belang de tester te scheiden in een standaard meetrack en een wisseldeel (testfixture) wat we steeds voor iedere UUT gaan ontwikkelen. Dit laatste moet natuurlijk wel iedere keer tegen zo laag mogelijke kosten en met zo weinig mogelijk effort en zo ontworpen dat het uw seriegrootte aankan zonder dat er concessies worden gedaan aan de betrouwbaarheid van de meting.

De eerste vraag welke op komt is hoe kan ik betrouwbaar mijn UUT contacteren. Hiervoor wordt gebruik gemaakt van verende testpennen ook wel testprobes genoemd. Deze verende testpennen zijn er met veel verschillende kopvormen en diameters allemaal om het contact tussen printplaat en meetpen (testprobe) zo zuiver mogelijk te realiseren ondanks zaken als oxidatie en flux resten die een goed contact in de weg kunnen zitten. Een tweede gevaar schuilt in het inwendige van de testprobe. Een goede testprobe bijvoorbeeld de POGO series van Everett Charles (ECT) heeft een constante lage weerstand over de gehele veerweg. Een testprobe bestaat uit een huls met daarin een veertje en daarboven een verende pen met aangepaste kop voor het specifieke contactvlak.

Deze onderdelen moeten uiterst precies en lineair bewegen omdat anders het uiteindelijk contact vlak op de UUT gemist kan worden wat resulteert in geen meting en dus afkeur.

Dit zijn al drie losse onderdelen welke afhankelijk zijn van onderling goed contact om tijdens het bewegen de inwendige weerstand zo laag mogelijk te houden. Goedkope testprobes hebben vaak niet allen een veel grotere onderlinge tolerantie tussen deze onderdelen maar ook zal de inwendige weerstand variëren van 10 tot wel 65mOhm. Dit is ongewenst, met een constante factor kan men leven dit kan ten slotte worden gecompenseerd maar een variabele waarde levert toleranties op en dat is iets wat niet gewenst is. Het is daarom van belang een goede testprobe te kiezen. Romex levert hiervoor de POGO probes van ECT welke een gegarandeerde inwendige weerstand <10MOhm hebben over de gehele veerweg wat veel zogenaamde “False Opens” slechte contacten, kan voorkomen. Naast de keuze van de testprobes is de keuze van een goede lineaire testfixturekit zeker zo belangrijk. Alles over mechanische testfixtures.

Het is bij de keuze van de fixture belangrijk dat de PCB rechtstandig op de PCB wordt gedrukt zonder dat deze doorbuigt of vervormd door de krachten welke de verende testprobes op de PCB uitoefenen. Hierbij is het ook van groot belang dat de UUT rechtstandig, lineair, op de probes wordt aangedrukt, mechanisch of m.b.v. vacuüm, en dus ook voldoende ondersteund wordt aan boven en onderzijde om “board stress” tegen te gaan.

Bedrading tussen de interface en de meetelektronica

Nu we een goed contact hebben tussen PCB en testprobes moeten we deze testprobes verbinden met de meetelektronica. Doordat we een testsysteem ontwikkelen waarmee we meerdere verschillende UUT’s kunnen testen moeten we dus ook regelmatig van testfixture wisselen. Nu zijn de meeste connectoren welke zich op moderne meetinstrumenten bevinden er niet voor gemaakt om veelvuldig contact te maken en te verbreken, meestal maar maximaal 100-200 cycli, waardoor deze relatief snel problemen geven in de betrouwbaarheid van het contact. En zoals al eerder gemeld één slecht contact is een niet werkende tester. Om deze problemen te voorkomen is het belangrijk een zogenaamde Mass Interconnect Interface te plaatsen tussen de meetelektronica en de fixture. Hierbij kunt u wederom testprobes gebruiken maar deze hebben nadelen, denk aan de variërende inwendige weerstand, de kans op vervuiling van het contactoppervlak en de krachten veroorzaakt door de veerdruk van iedere probe. Alles over Mass Interconnect Systemen.

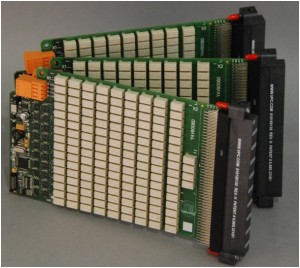

Beter is een modulair systeem van bijvoorbeeld VPC (Virginia Panel Corporation). Deze firma is gespecialiseerd in Mass Interconnect systemen en levert contact modules welke minimaal 20.000 keren, zonder signaal verlies, een contact kunnen maken en verbreken. Naast de hoge betrouwbaarheid ontstaat een tweede voordeel. Ongeacht de meetinstrumenten welke u gebruikt in uw testrack, kunt u toch een standaard interface creëren waarop iedere willekeurige testfixture geplaatst kan worden. De modulaire opbouw van de Mass Interconnect interface zorgt er verder voor dat u eenvoudig kunt uitbreiden en aanpassen. VPC welke door Romex wordt vertegenwoordigd biedt daarnaast vele tools en standaard interconnect oplossingen voor de meest gebruikte instrumentatie. Met een Mass Interconnect interface bouwt u pas echt een betrouwbare tester voor nu en in de toekomst.

Een nadeel van een Mass Interconnect is echter de extra bedrading welke nodig is tussen de interface en uw meetelektronica. Dit is niet gewenst omdat het de bedradingsschema’s complexer maakt zorgt voor extra signaallengte tussen UUT en meetelektronica met alle gevolgen van dien, extra weerstand, capaciteit “cross talk” etc. etc. Dus is het zaak de afstand tussen meetelektronica en de interface zo klein mogelijk te houden. Het beste is natuurlijk om zoveel mogelijk deze kabels te vermijden.

De firma 6TL heeft zogenaamde YAVModules ontwikkeld waarop de Mass Interconnect module al is geïntegreerd. Hierdoor kunnen deze modules direct in de interface worden geplaatst en is een extra kabel dus niet meer nodig en profiteren we toch van de voordelen van een Mass Interconnect Interface.

3) Extra engineering om bepaalde systeemwensen te ontwikkelen.

Nu we ons ervan hebben verzekerd dat de verbinding tussen de meetinstrumenten en de UUT goed voor elkaar is kunnen we eens gaan kijken naar wat typische zaken welke altijd nodig zijn om een testsysteem te ontwikkelen. Zo moet een testsysteem altijd aan de CE-normering voldoen en daardoor beschikken over veiligheidssystemen, relais en o.a. een noodstop circuit, natuurlijk ook een aan/uit schakelaar, koeling, een PDU (Power Distributie Unit) en een voorziening om te kunnen communiceren met de operator. Daarnaast zou het wel handig zijn als ik mijn testsysteem met mijn LAN kan verbinden, ik misschien een lichtoren wil aansluiten om de conditie van de tester aan te geven, de koeling alleen aan te schakelen als deze nodig is, geluidsreductie, een UPS (Uninterruptable Power supply) gebruiken om het systeem gecontroleerd te laten afsluiten, de kwaliteit van de aangeboden stroomvoorziening bewaken om zeker te zijn dat mijn metingen daardoor niet beïnvloed worden, de temperatuur monitoren bij mijn UUT zodat de gemeten waarden gerelateerd aan de temperatuur kunnen worden bewaakt, etc. etc. Allemaal wensen die eventueel door uw engineers geïmplementeerd zouden moeten worden. Dit zijn ook zaken welke voor engineers wel interessant zijn om te ontwikkelen maar zeker ook afleiden van waarvoor uw engineers nodig heeft, het ontwikkelen van de testapplicatie. Deze extra wensen zijn maar al te vaak de oorzaak van het uitlopen van de planning en de late levering van het systeem.

Kostenbesparing door bepaalde wensen / features van de lijst te schrappen

Buiten het feit dat het veel Engineering tijd kost om dit alles te ontwikkelen, testen en documenteren, te bestellen en te bouwen, worden vele van deze wensen vaak van de lijst geschrapt om zo tijd te winnen en kosten te besparen. Dit is jammer want vele van deze zaken dragen wel degelijk bij aan een beter, veiliger en efficiënter te beheren testsysteem.

Daarom is het veel beter om standaard COTS (Customer Off The Shelf) oplossingen toe te passen welke op de markt verkrijgbaar zijn en die direct kunnen worden geïmplementeerd in uw testsysteem. De firma Romex levert bijvoorbeeld van 6TL een serie MMI (Man Machine Interfaces) welke alle bovenstaande zaken, en meer, al hebben ingebouwd in één enkele 19” module. Door deze oplossing te gebruiken bespaart u een heleboel ongewenst extra tijd die u beter kunt steken in de uiteindelijke ontwikkeling van een goed werkende en snelle testapplicatie. U reduceert al uw werk door deze unit te integreren en de software te implementeren zoals u dat ook gewend bent te doen met de gekozen meetinstrumenten, via LabView, TestStand, DLL”s of direct via de CanBus instructie set.

“In-rush current”, inschakelstroom, een vervelend en ongewenst effect

Voor de keuze van een PDU (Power Distribution Unit) zult u waarschijnlijk denken aan een COTS product, ieder 230V verdeelblok kan in principe voldoen om al uw meetinstrumenten en voedingen van stroom te voorzien. Er zijn speciale versies in de handel welke mooi integreren in een 19”rack maar allemaal hebben ze een groot nadeel. Zodra u het testsysteem aanschakelt zal via het verdeelblok alle meetapparatuur van spanning worden voorzien. Het gevolg een grote inschakelstroom welke zich vervolgens weer netjes naar de nominale waarde herstelt. Dit effect is onwenselijk want bij het af-zekeren van uw tester dient u hiermee rekening te houden. Beter zou zijn dit effect te voorkomen. Romex levert van de firma 6TL een PDU welke de diverse power sockets via een relais in een sequence inschakelt. Hierdoor worden de aangesloten instrumenten of voedingen niet in één keer tegelijk maar na elkaar ingeschakeld waardoor de “in-rush current” wordt voorkomen. Deze zelfde PDU kan ook detecteren of er überhaupt een instrument aanwezig is, denk aan afwezigheid bij kalibratie of storing, en kan zo een waarschuwing genereren indien men dit apparaat zou willen gebruiken. Doordat de PDU beschikt over een CanBus interface werkt deze naadloos samen met alle overige 6TL modules. LabView, DLL’s en CanBus drivers worden meegeleverd.

Systeem flexibiliteit, ik wil een tester die alles kan en bijna niets kost.

Helaas is het vaak zo dat hoe meer flexibiliteit je in een testsysteem stopt hoe duurder deze wordt. Simple omdat je bij de aanschaf van een instrument rekening moet houden met benodigde specificaties voor alles wat u nu en in de toekomst wil gaan testen. Daarom is het van het grootste belang dat het systeem modulair wordt opgebouwd en dat het aanpassen of uitbreiden van het systeem eenvoudig en snel gerealiseerd kan worden. Het gebruik van een Mass Interconnect Interface is hierbij van het grootste belang omdat, ongeacht het type instrument, deze altijd eenvoudig kan worden aangepast zonder dat de interface voor de bestaande producten moet worden aangepast. Ook het feit dat alle in dit artikel besproken modules van 6TL allemaal onafhankelijke en zelfstandig functionerende modules zijn die via de CanBus met elkaar en de controller communiceren, maakt dat het uitbreiden van een systeem snel kan worden gerealiseerd.

Als u bijvoorbeeld uw tester naar uw productiehal wil verplaatsen is het handig als er een zogenaamde lichttoren op zit die aangeeft of de tester normaal werkt, een kleine storing heeft of de productie ophoud door een systeem storing. Normaal is dit nog niet zo eenvoudig te realiseren, men moet tenslotte de hardware aan het systeem bevestigen, bedraden, documentatie aanpassen en in de software opnemen. Bij 6TL is dit een standaard module met magneetvoet en een CanBus connector. Plaats de lichttoren op de tester met de magneetvoet, sluit de CanBus aan achter op de MMI (Man Machine Interface) van de tester en hij kan direct worden gebruikt in uw testprogramma’s, snel en eenvoudig. Door deze modulaire methode kunt u eenvoudig beginnen met een testsysteem voor uw eerste product en deze met minimale impact later verder uitbreiden of aanpassen naar een tweede product of productiehoeveelheid.

Systeem modulariteit, schaalbaarheid en is het systeem klaar voor de toekomst.

De keuze van uw testerbehuizing en uw interface systeem is het meestal lastig te maken en in te schatten. Hoeveel extra ruimte heb ik in de toekomst nodig? Voor het testrack is dit probleem niet al te groot behalve als het u extra ruimte gaat kosten in uw productiehal. Bij de keuze van de Mass Interconnect Interface (MIC) kan dit wel een probleem zijn. Op zich biedt de modulariteit u veel vrijheid maar als u een te grootte interface aanschaft heeft u ook voor iedere testfixture en dus UUT een even zo grootte interface nodig, waarvan u misschien maar 10% gebruikt. Om dit te voorkomen levert Romex met VPC een schaalbaar concept. Hierbij kunt u beginnen met bijvoorbeeld een G12 voor 12 modules en deze later uitbreiden naar een G12X. Deze G12X is ook compatibel met de fixtures welke u in het verleden dan heeft gemaakt voor de op dat moment oude en te kleine G12 interface. Deze schaalbaarheid voorkomt onnodig hoge kosten bij de bouw van een testfixture en behoed u voor ruimte tekort in uw interface voor de toekomst.

- Product specifieke testmethodes / wensen worden vaak extra aangeschaft, keer op keer.

Nu we voor de betrouwbaarheid, schaalbaarheid en flexibiliteit een MIC op onze tester hebben geplaatst en daardoor gebruik gaan maken van wisseldelen, fixtures, cassettes, ITA’s (Interchangeable test adapters) moeten we zoveel mogelijk voorkomen dat we zaken in deze fixtures gaan inbouwen die we de volgende keer dat we een nieuwe fixture ontwikkelen opnieuw moeten aanschaffen en inbouwen. Beter is zoveel als mogelijk de elektronica éénmalig aan te kopen en deze direct achter de MIC te plaatsen. Denk hierbij aan boundary scan oplossingen, LED kleur en intensiteit detectie, programmers, pneumatiek, etc.

Romex levert hiervoor YAVModules van 6TL. Deze modules worden direct in de VPC 90 sereis MIC geplaatst waardoor er geen bekabeling meer tussen instrument en MIC nodig is. Communicatie met deze modules gat via CanBus. Soms is dit onmogelijk omdat we eenmaal door de meettechnologie of de hoge meetfrequentie verplicht worden zeer dicht bij de UUT de metingen te verrichten om zo invloed van kabels en straling van buitenaf te voorkomen. Als het dus echt niet mogelijk is het wel belangrijk deze oplossingen zo veel mogelijk te standaardiseren. Communicatie met bijvoorbeeld switches kunnen we eenvoudig realiseren via de toch al beschikbare CanBus hierdoor wordt integratie eenvoudig, snel en betrouwbaar gerealiseerd.

- Ergonomie in het testerontwerp, mensen moeten dagelijks werken met uw tester.

Als uw testsysteem de gehele shift voor u aan het werk is dan is het belangrijk voor de operator die bij een off-line systeem de UUT op de fixture moet plaatsen en na de test weer moet verwijderen, dit op een ergonomisch verantwoorde manier kan doen. Hiermee wordt voorkomen dat de persoon klachten krijgt, ziek wordt en zo voor extra kosten en problemen zorgt. Nu is het niet altijd mogelijk de te ontwikkelen applicaties steeds in dezelfde fixture of op dezelfde manier te ontwikkelen.

Daarnaast is geen enkele operator gelijk, er zijn forse, dunne, lange en kleine operators waardoor het op één individu en applicatie afstellen van een testsysteem een lastig verhaal wordt. Omdat binnen het leverpakket van 6TL ook zogenaamde lifters en pushers leverbaar zijn is het realiseren van een in hoogte te verstellen testsysteem of fixture eenvoudig te realiseren. Door het plaatsen van een lifter module kan de MIC en de testfixture op ieder gewenste hoogte worden ingesteld waardoor lengte van de operator of keuze voor een type fixture niet meer afhankelijk wordt van de vaste positie van de tester MIC interface.

- Het gebruik van uw engineers en het opstellen van goede documentatie, inbouwen van service mogelijkheden, toegankelijkheid van het systeem, etc. etc.

Bij de bouw van een testsysteem en de ontwikkeling van de applicatie is naast de ergonomie voor de operator het ook van belang dat er goede snelle toegang is tot het systeem voor kalibratie, onderhoud en indien nodig reparatie. Door dit op een doordachte manier te doen kan een systeem eenvoudig worden onderhouden en snel gerepareerd met een minimale down-time. Om storingen te kunnen verhelpen aan een systeem is het van groot belang dat de documentatie van het systeem op orde is en dat alle schema’s en informatie kloppen met de staat van het testsysteem. Zeker als er meerdere systemen verspreid over meerdere vestigingen in verschillende landen of continenten staan. Door de modulaire aanpak van het 6TL fastATE concept is er altijd een duidelijk handboek inclusief schema’s en ondersteuningssoftware voor ieder individueel moduul beschikbaar. Deze kunnen eenvoudig worden samengevoegd in een complete set documentatie voor het door u opgezette testsysteem.

Hiervoor is het van groot belang dat niet alleen het inwendige van het systeem goed bereikbaar is maar dat ook het fout zoeken snel en eenvoudig kan plaatsvinden. Een krachtig tool is hierbij de Phi6 explorer software welke met iedere YAVModule van 6TL wordt meegeleverd. Deze software scant de CanBus en geeft in een lijst weer welke modules er met de CanBus verbonden zijn. Door op het instrument te klikken opent zich het virtuele paneel waarmee de service engineer vervolgens eenvoudig het systeem kan controleren, instellen, kalibreren en eventuele fouten snel herstellen.

Conclusie;

Om te voorkomen dat de ontwikkeling van een testsystem uitloopt op een nachtmerrie is het van belang dat u minimaal bovenstaande 10 punten meeneemt in uw plannen.

Is het niet uw dagelijkse bezigheid vraag dan hulp van mensen die ervaring hebben met het ontwikkelen en bouwen van een betrouwbaar, flexibel, modulair, schaalbaar en herbruikbaar systeem. 6TL heeft al meer dan 30 jaar ervaring met het ontwerpen van maatoplossingen voor testengineers.

6TL is een van de firma’s die exclusief worden vertegenwoordigd door Romex BV. Ook testprobes, testfixtures en VPC Mass Interconnect systemen worden door Romex geleverd en ondersteund in Nederland en Belgie.